ベンディングマシンの曲げ加工について

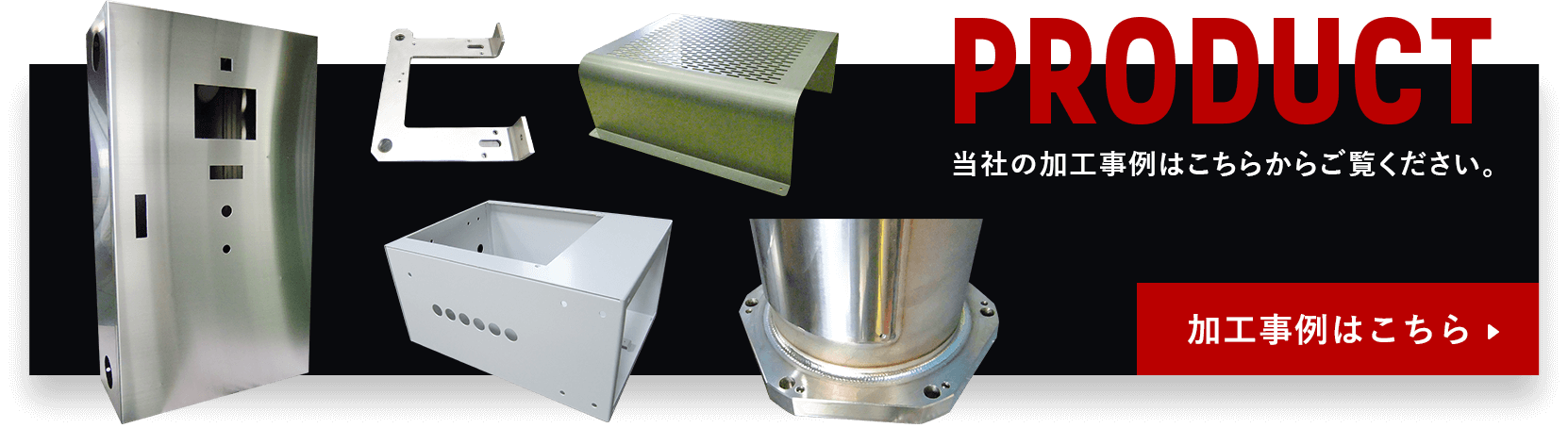

広川熔工で製作をご依頼いただいた製品をご紹介をします。

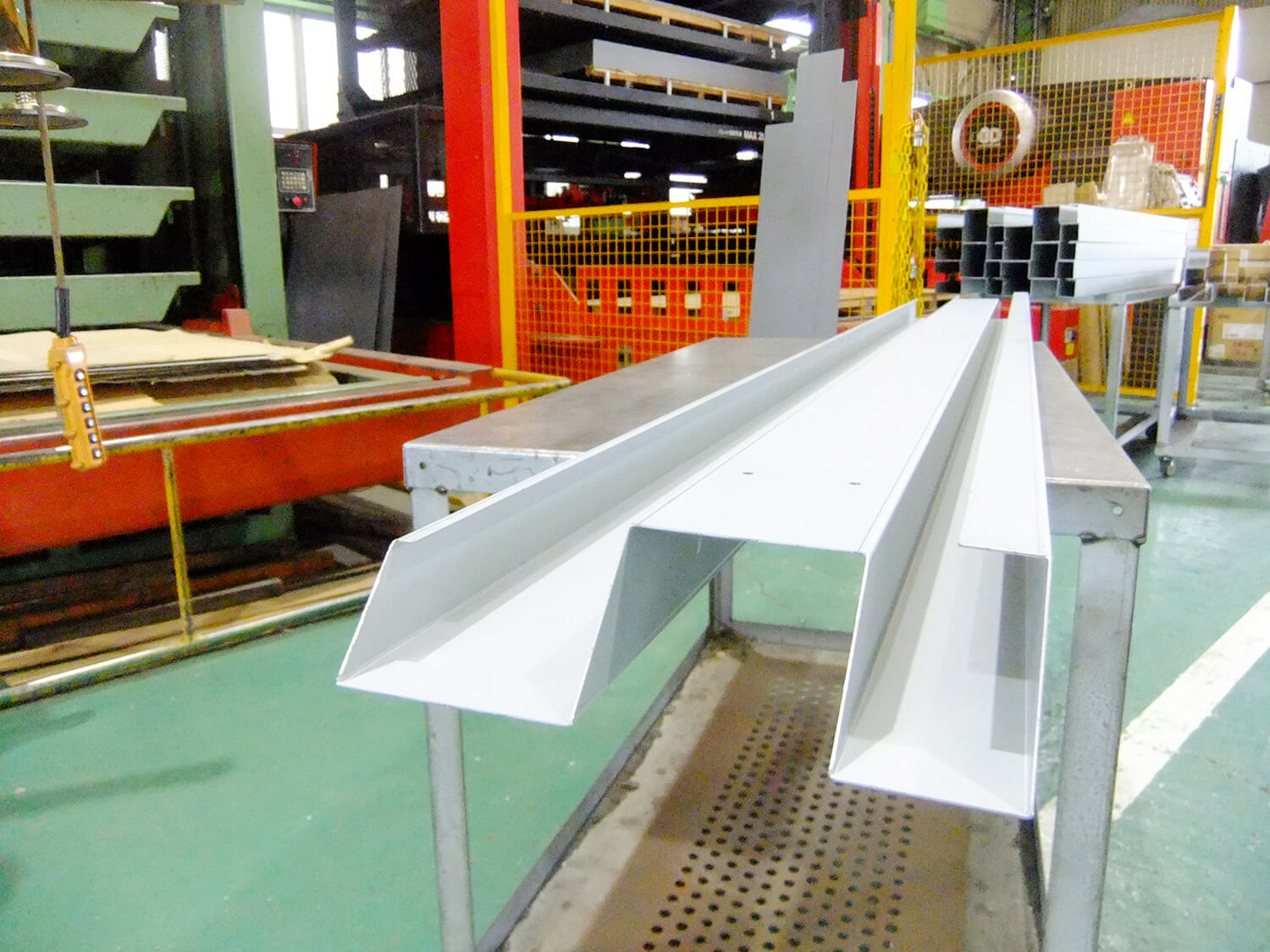

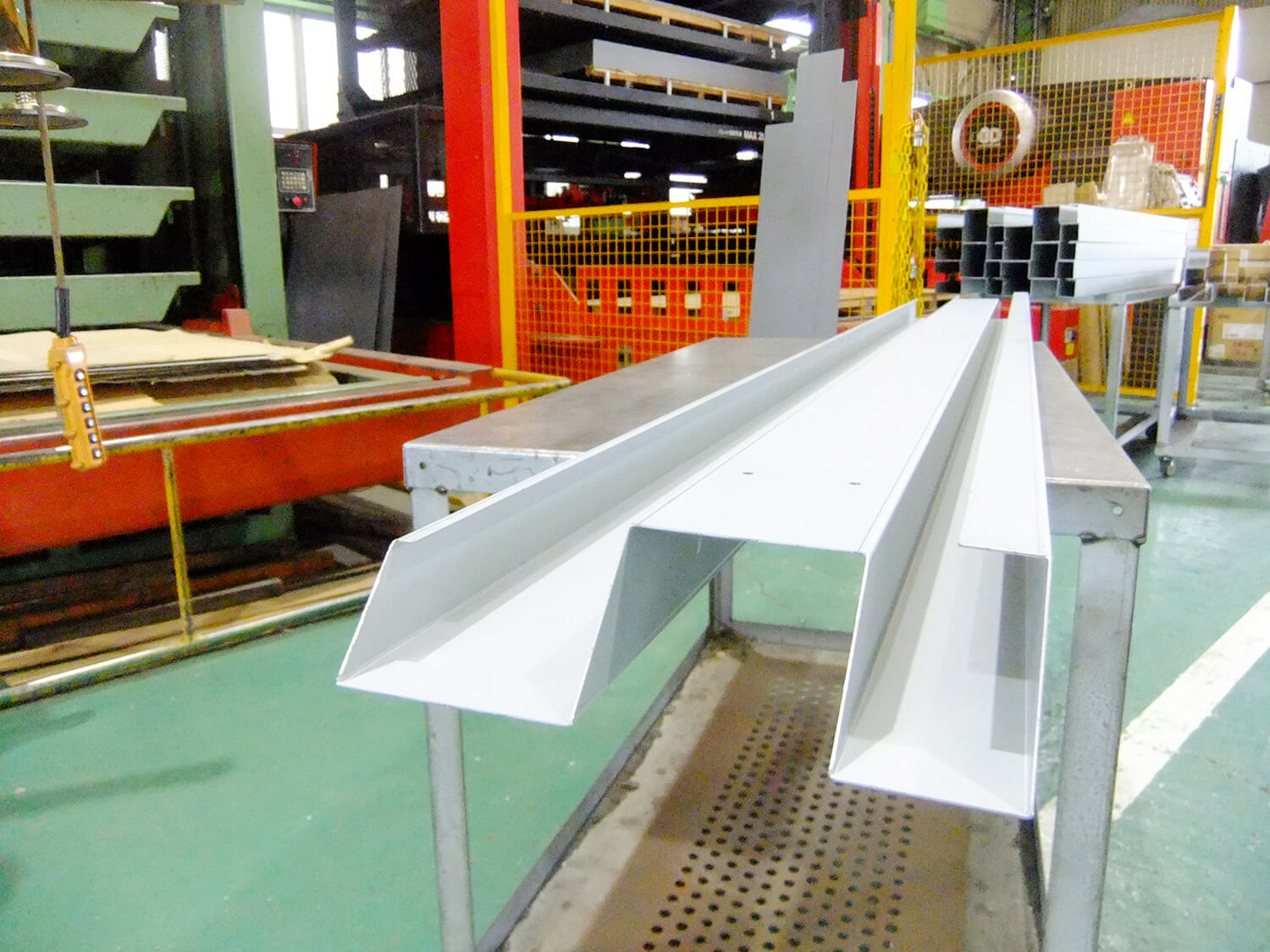

某空港の案内表示盤の枠の制作をご依頼いただき、SECCで製作しました。

サイズは約8Mx4Mとなっています。

一つの曲げ角度は全て90°ですが、今回の製品は曲げるのに困難な箇所がありました。

展開の後ベンドCAMで検証しても【曲げ不可】となってましたが、ベンダー担当が曲げ順を考え、角度や曲げ加工を工夫して今回の曲げが完成しました。

【SECC 1.2t】250X2000 製品名:LED表示盤枠

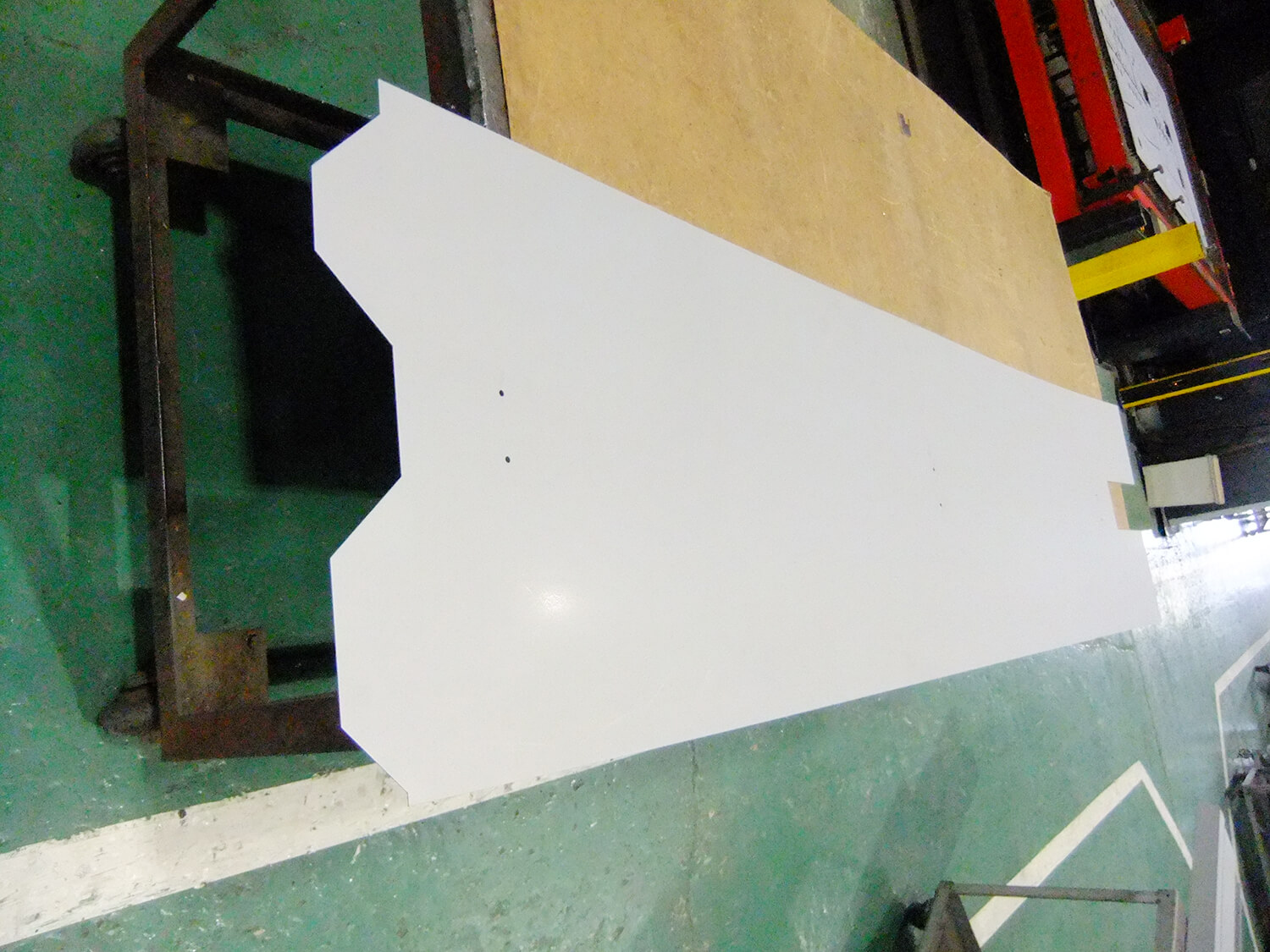

■ベンダー加工前

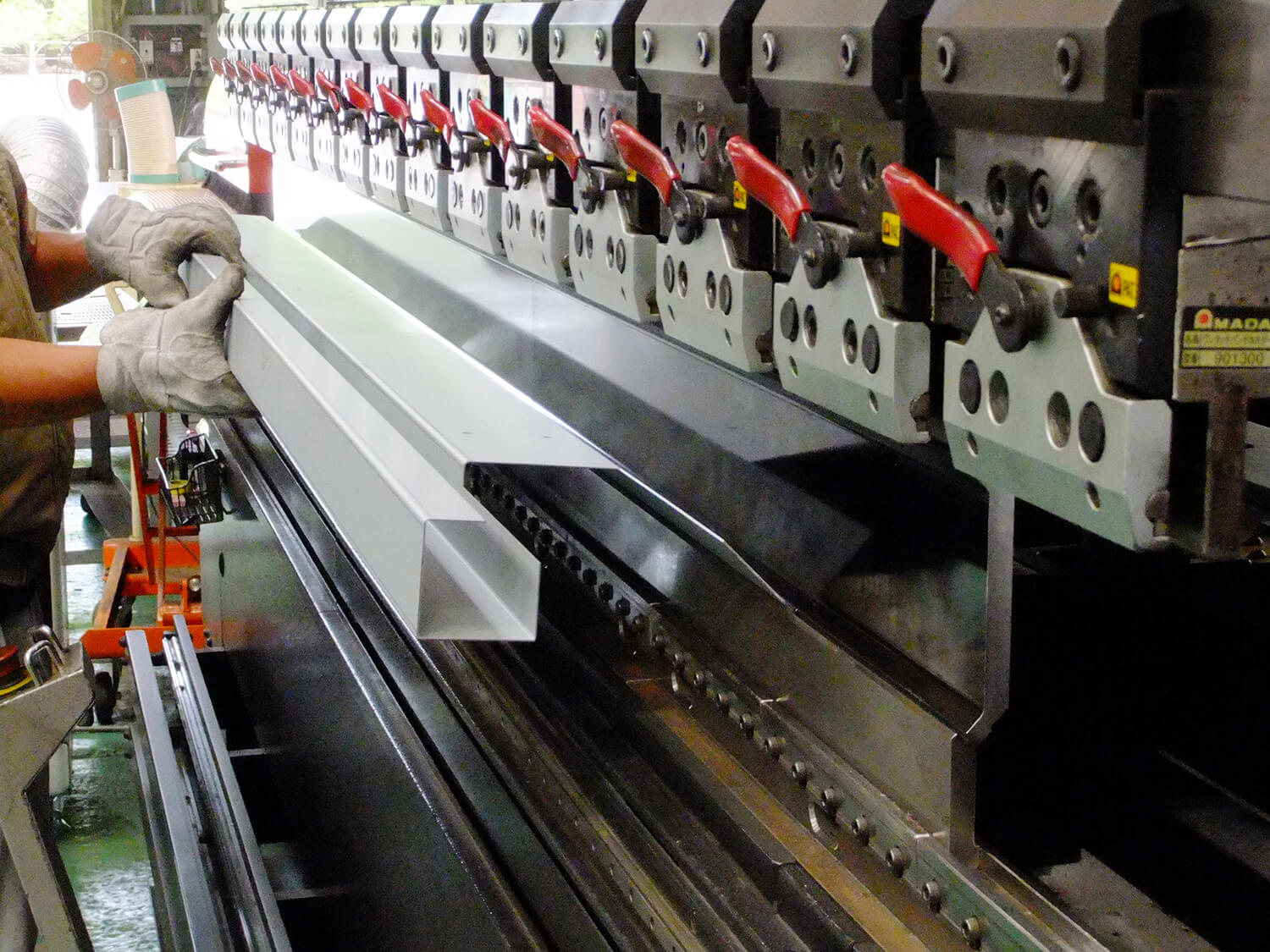

■ベンダー加工中

■完成品

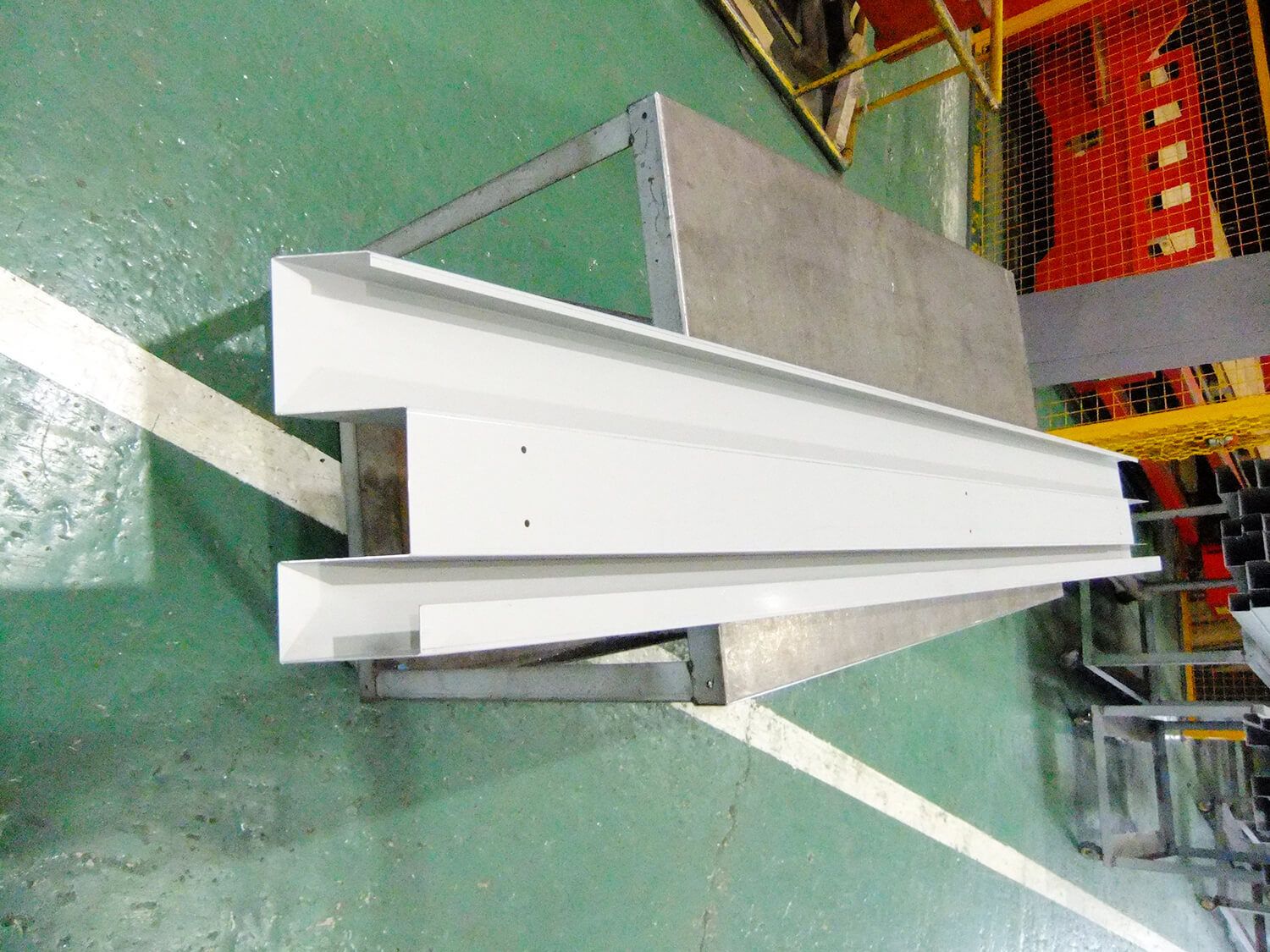

■完成品側面

■完成品真上

ベンディングマシンの曲げ加工について

曲げ加工の工程設計において重要な点として、個々の部品に対する曲げ順序の決定と金型の選定や交換、回数の予測などが挙げられます。

一般の方には伝わりにくい部分ですが、重要寸法や限界寸法を考慮し、曲げ順序を決めていくことが実は生産効率に強く影響します。

一般的な曲げ順序を決める手順

ベンダー担当は加工を行う際、図面から以下の情報を読み取っています。

図面から考慮するポイント

- 寸法:物の大きさ、寸法精度

- 曲げ角度:直角?鋭角?鈍角?

- 曲げ形状:R曲げ?V曲げ?

- 曲げ方向:同一面上か?逆曲げか?

曲げ順序の検討

- Z形状か?ハット形状か?コ形状か?

- 最終工程箇所の見極め

- 重要寸法を基準に検討

- マテハン効率の考慮

- 斜め突き当て、鈍角突き当ての確認

- あま曲げの有無の検討

曲げ順序の検討はこうした項目の検討を重ね、複合的に行われています。

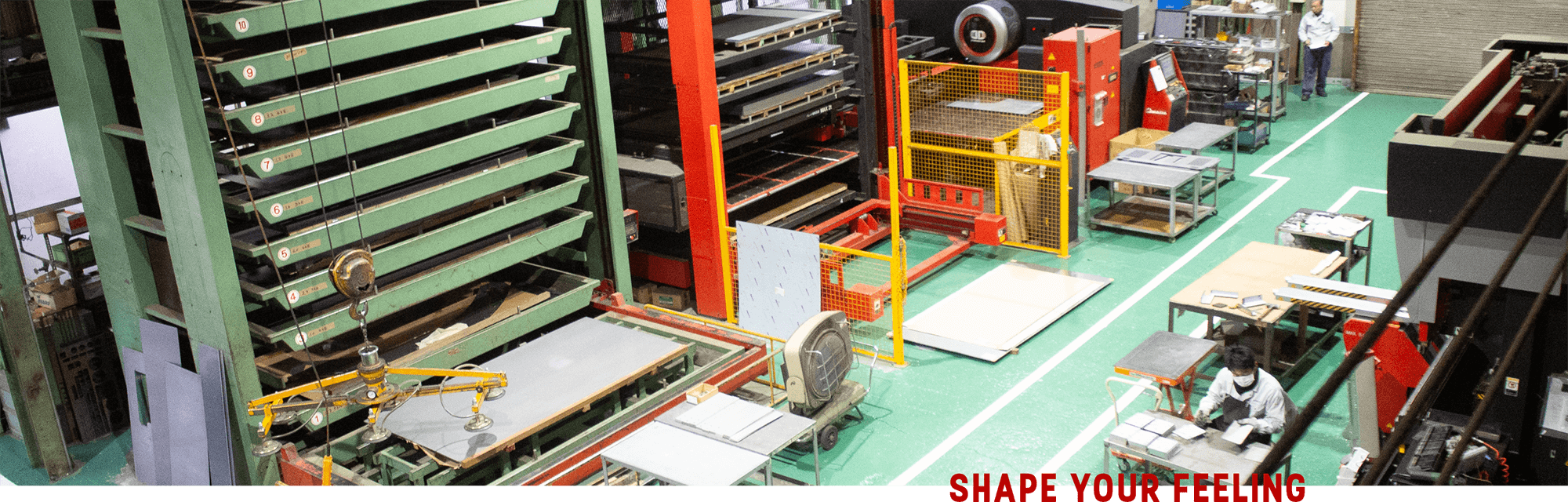

当社ではアマダ社のHD-NTシリーズのベンディングマシンを使用しており、ベンダー担当がマシンのメンテナンスや整備も行っています。

CAD/CAMの進歩により、曲げ順序の検討や加工可否の判断を行うことは可能です。

しかし今回のようにベンドCAMで曲げ不可となったものでも、経験豊富なベンダー担当が対応することで製品化を実現しています。

こうした最新技術と積み重ねてきた経験で顧客ニーズを満たす努力と実績を日々積み重ねております。

関連する記事を見る

鉄・ステンレス・アルミの精密板金

広川熔工有限会社

鉄・ステンレス・アルミの精密板金のことなら長い歴史と最新設備を揃えた私たちにご相談ください。高いレベルの【品質】【コスト】【納期】を実現いたします。

ご相談・お見積りはこちら