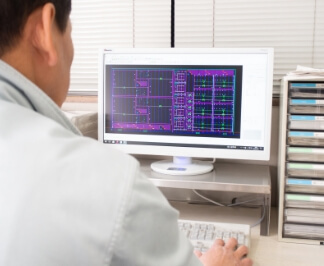

設計(CAD/CAM)

お客様からいただく図面をもとにCAD/CAMを活用し板金部品のデータ化・製品への展開を行います。

制作した展開図は加工機用のプログラムにした後、各加工機に転送します。高品質・短納期の設計を心掛けてプログラム作りを行っております。

ブランク加工(タレットパンチプレス)

AMADA製タレットパンチプレスEM2510NTを導入し、高速・高精度・高品質な抜き加工を行っております。

24時間稼働が可能なEM2510NTは材料集積装置付きで夜間無人運転も行えることで人件費を削減。低価格化と短納期を可能にし、大量生産に対応しております。

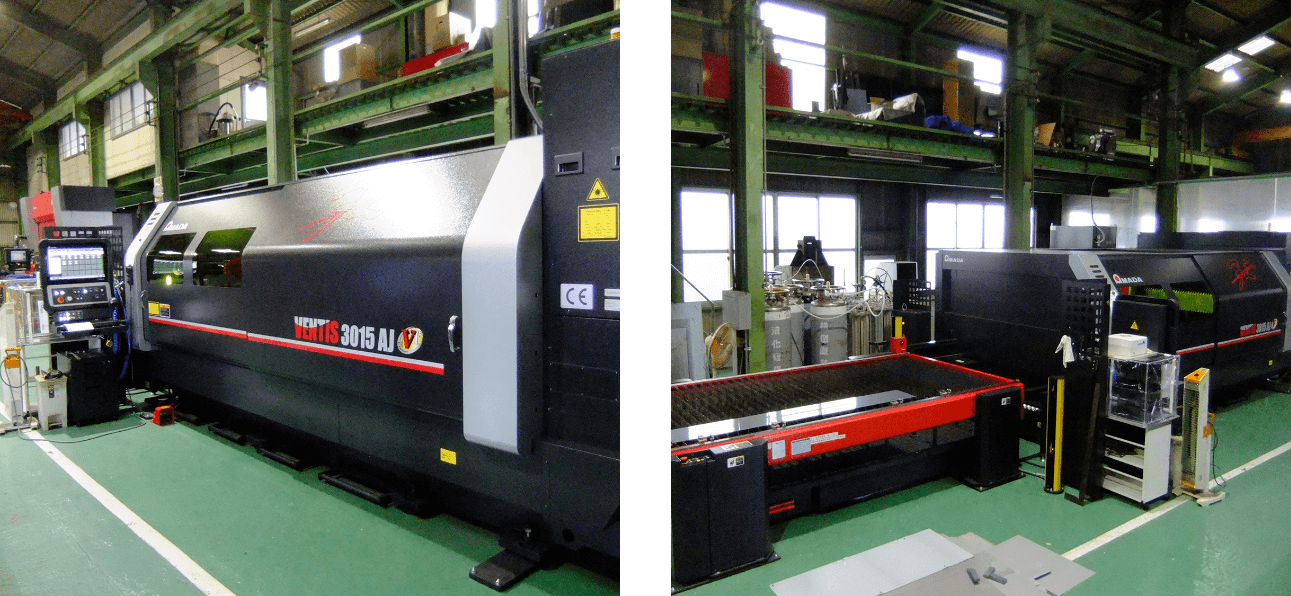

ブランク加工(レーザー)

世界初の「LBCテクノロジー」を搭載したファイバーレーザ加工機「VENTIS-3015AJ」を導入し、高品質安定加工を実現しています。

ファイバーレーザの導入で従来のCO2レーザよりも加工速度が速くなり、ステンレス・アルミの加工品質と生産性が大幅に向上。ステンレスやアルミ加工における切断面の粗さやドロスの発生などを解決することが可能となっております。

バリ取り

バリ取りではオーセンテックのAuDeBu1000を導入。安定した製品吸着力を持ち、6本のブラシ構造は製品に負荷を加えることなく生産効率の良いバリ取りを行っております。

小さな製品や表面処理鋼板保護ビニール付鋼板などのスピーディな加工を得意とし、短時間で高品質の仕上げが可能です。 製品のR面取り加工のご指定にもお応えいたします。

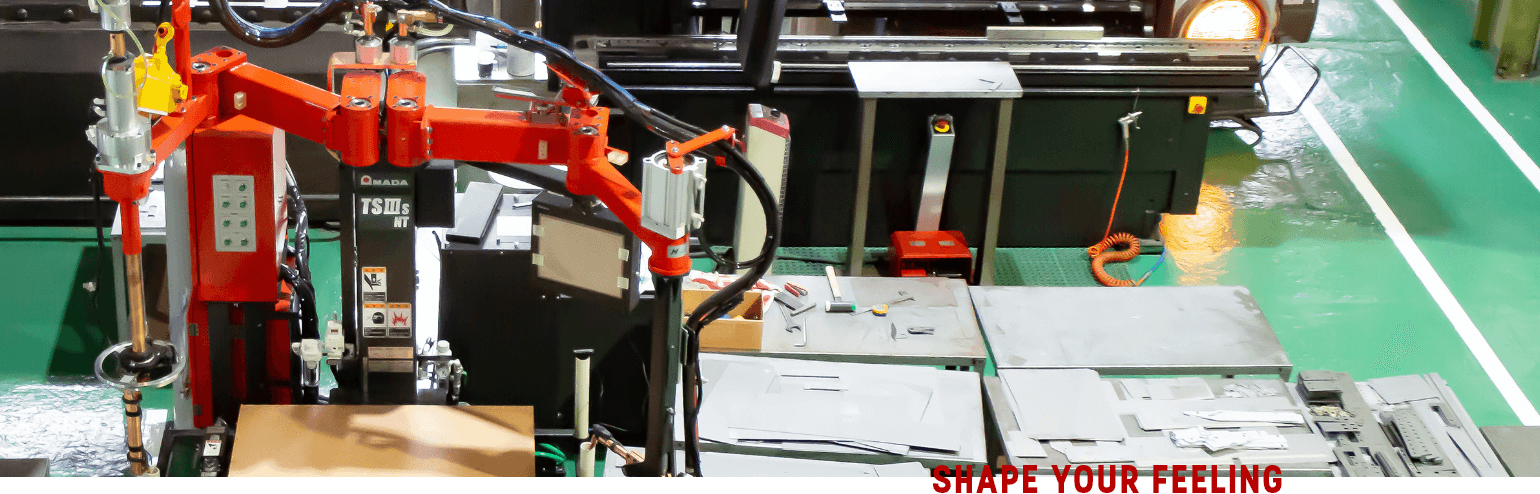

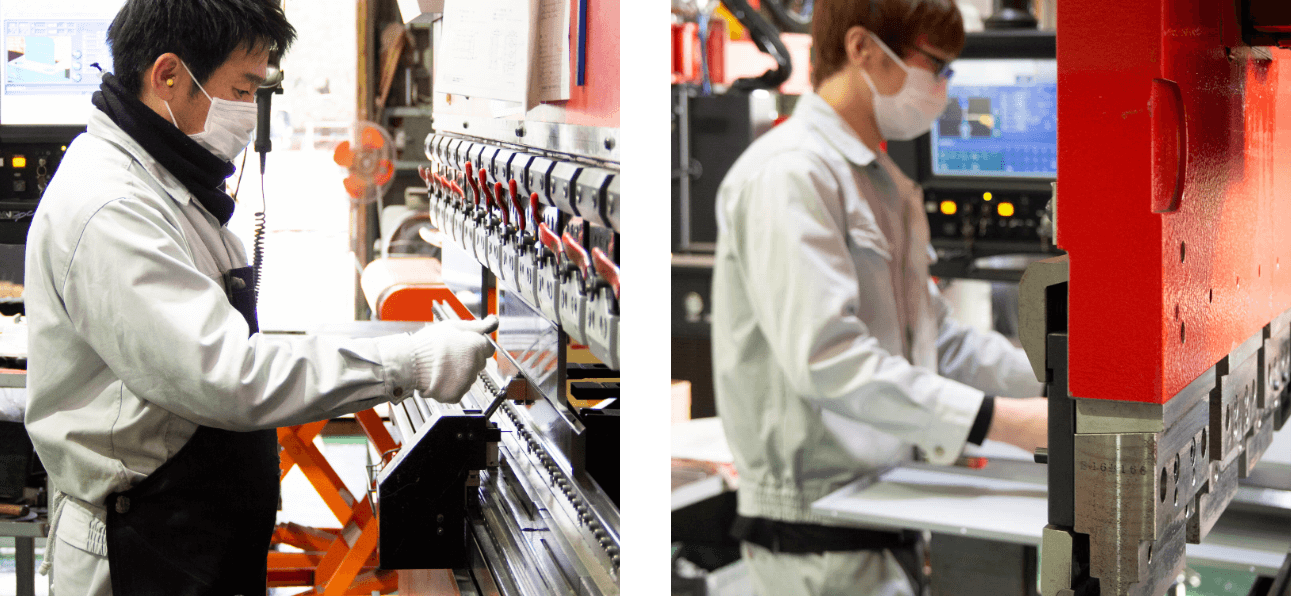

曲げ加工

曲げ加工には角度センサー(Bi-S)を備えたネットワーク対応型エコベンディングマシンHD1303NTをはじめHD8025NTを含む合計3台のプレスブレーキを導入。

2軸で100kgに対応する追従装置SF-1012Tを装備することで大きな板・重量のある曲げ加工の作業時間を短縮し、精度の高い加工を実現しています。

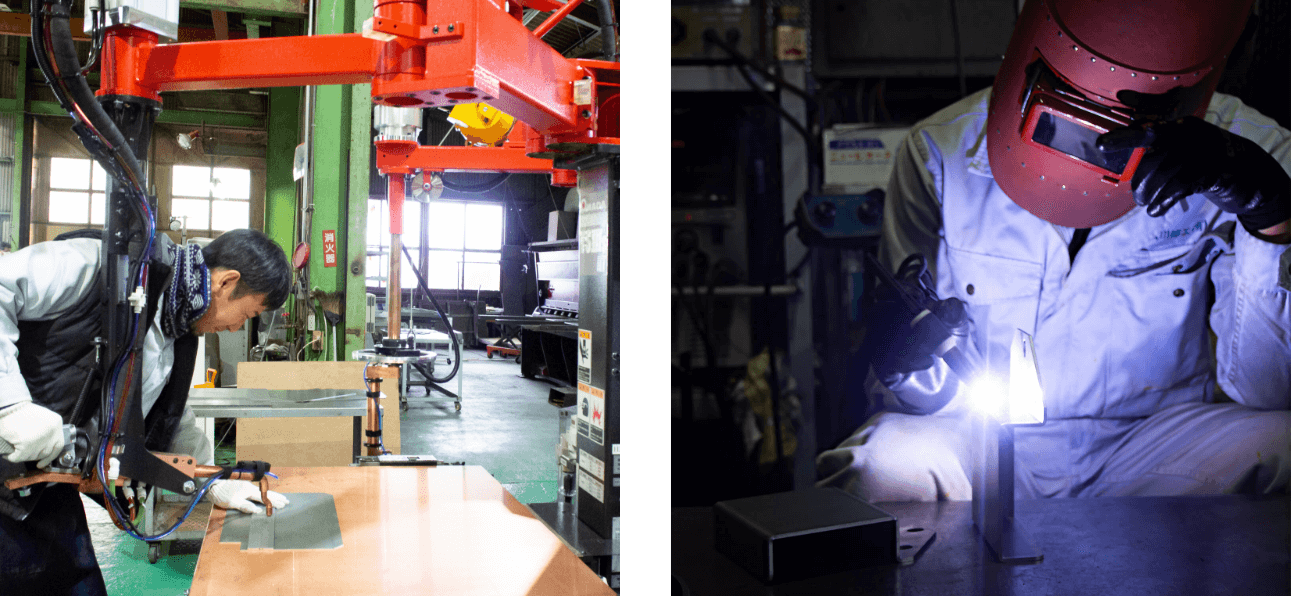

溶接

溶接加工ではTIG溶接と炭酸ガスアーク溶接を主としており、鉄・ステンレス・アルミ・チタンの薄物から厚物まで様々な用途に対応しております。

特に厚板のアルミとステンレスではお客様から高い評価をいただいております。 また、インバータースポット溶接機TSⅢ-NTを導入しており、これまで人数を必要としてきた大物・長尺・深物のスポット溶接も高品質・高精度な溶接を実現します。

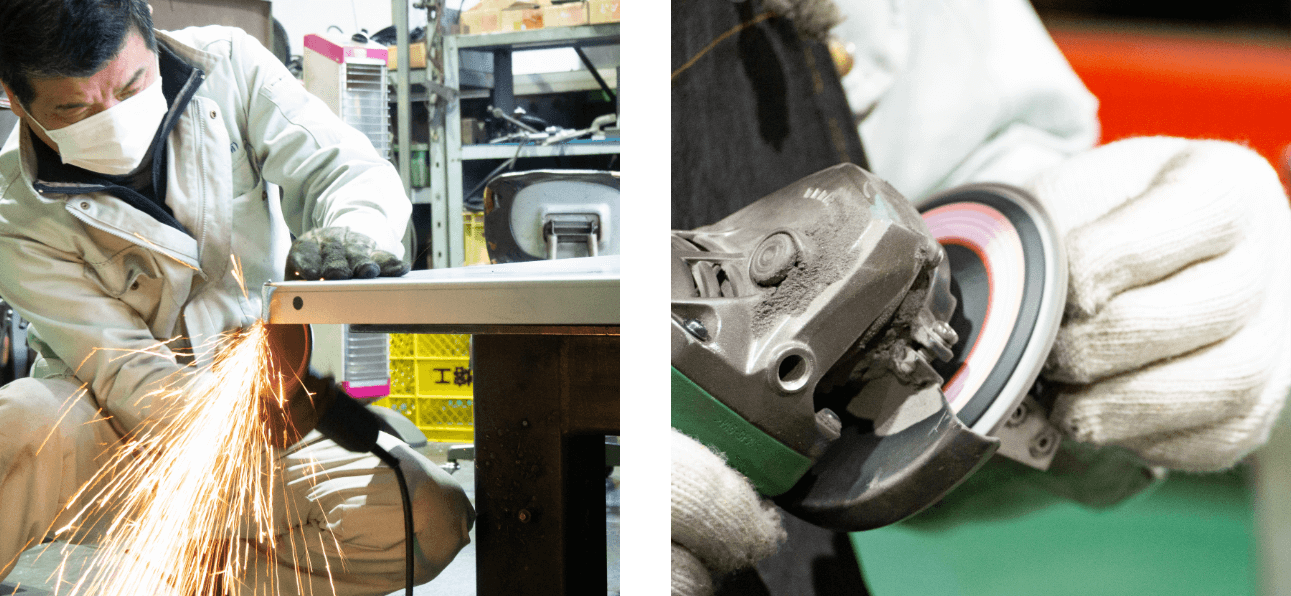

仕上げ

溶接加工後の製品にサンダーやグラインダーで仕上げを行います。

仕上げ工程は製品外観に直接影響するため、加工者の技量に左右される工程ですが、当社では経験豊かな熟練工の手で加工しておりますので、安定した品質を維持しております。

お問合わせはこちら

製品や設備に関するご質問や、ご依頼に関する相談はこちらから承っております。

小ロット、短納期のご依頼も受け付けております。どうぞお気軽にお問い合わせください。

-

お電話でのご連絡は 8:00〜17:00

-

0847-46-3057

FAXは24時間受け付けております

- お問い合わせ